你知道嗎?高倍率鋰電池的極耳設計原則

你知道嗎?高倍率鋰電池的極耳設計原則。鋰離子電池作為一種新的二次清潔可再生能源,其優點有工作電壓高,質量輕,能量密度大等等,在智能手機、數碼相機、平板、筆記本電腦各類數碼產品以及各類智能電動工具、新能源汽車行業等都有著廣泛的應用,涉及面非常廣。

當前鋰離子電池體系的發展主要分為兩種方向,一種是以高鎳三元配硅碳為代表的高比能方向;另一種則是以快充為代表的高倍率方向。

為了實現高的質量比能量目標,主要的方法包括:

一、選擇高容量材料體系,正極采用高鎳三元,負極采用硅碳;

二、設計高壓電解液,提高充電截止電壓;

三、優化正負極漿料的配方,增加活性物質在電極中占比;

四、采用更薄的銅箔、鋁箔,減少集流體的所占的比例;

五、提高正負極的涂布量,增加活性物質在電極中占比;

六、控制電解液的數量,減少電解液的數量提高鋰離子電池比能量;

七、優化電池的結構,降低極耳、封裝材料等在電池中所占的比例。

而高功率方面,根據多孔電極的電化學理論模型,為了減輕鋰離子電池在高倍率放電下的極化,可采取以下幾種措施:

一、降低極片厚度,以改善液相的Li+濃度分布;

二、增大電解液的電導率,以提高Li+在液相的擴散速率;

三、增大正極、負極、隔膜的孔隙率,以提高固相、液相的電導率;

四、提高正極、負極材料的電導率或增加導電劑,以降低電荷在顆粒間的傳導電阻;

五、提高正極、負極材料的固相擴散系數,以提高固相的Li+擴散速率;

六、選擇合適的電解液添加劑,避免過高的固體電解質相界面( SEI) 膜阻抗。

七、極耳位置的設計優化,合適的極耳位置能降低電池的歐姆內阻,并降低電池大倍率放電時的溫升。

因此,極 耳的設計也是很關鍵的一個方面。鋰離子電池電芯結構中,極耳就是從電芯中將正負極引出來的金屬導電體,完整的極耳主要由絕緣密封膠與金屬導電基體組成。膠片是極 耳上絕緣的部分,它的作用是電池封裝時防止金屬帶與鋁塑膜之間發生短路,并且封裝時通過加熱與鋁塑膜熱熔密封粘合在一起防止漏液,極耳導體分為三種材料,電池的正極使用鋁(Al)材料,負極使用鎳(Ni)材料,負極也有銅鍍鎳(Ni—Cu)材料。

常規的鋰離子電池負極耳采用鎳極耳,其電導率較差,正極耳采用鋁極耳。在高倍率放電時,由于負極耳的電導率較低,導致電池表面溫度過高,從而影響電池的高倍率放電性能。而鍍鎳銅負極耳具有優良的導電性能,其電導率接近純銅的電導率。極耳是電池與外界能量傳遞的載體,所以電池大倍率放電時,提高極耳的電導率能夠在放電初期有效改善電池的倍率放電性能。

另外,極耳材質、尺寸大小及極耳引出方式對鋰離子電池的倍率放電性能和倍率循環性能的影響。一般而言,通電電流大小與導線的截面成正比關系,即導線截面積越大允許通過的電流也就越大。極耳尺寸的選擇不僅由電池的型號決定,而且也取決于電池的最大放電電流。

一、高倍率鋰電池極耳尺寸規格選擇原則

1.將極耳視作輸出導線,依據電力工程上導線載流量計算。

根據電力工程手冊資料中電線電纜的橫截面積與載流量的關系,得到銅和鋁導體截面與載流量關系見表1。

表1 銅和鋁金屬導體截面與載流量關系

根據表1所示,假定用于EV 汽車的10Ah電池需要滿足3C(30A)放電條件,需要使用橫截面積4mm2的鋁極耳和2.5mm2的鍍鎳銅極耳。

假定用于HEV的5Ah電池需要滿足30C(150A)放電條件,需要使用橫截面積34mm2的鋁極耳和25mm2的銅極耳。

2.根據焦耳定律產生的熱量計算極耳尺寸規格。

電池在大倍率放電時,極耳發熱嚴重。當極耳溫度上升到60℃時,對于鋁塑膜封裝的軟包裝電池,可能造成密封不良。鋁的電阻率為2.65×10-8Ω·m,鎳的電阻率為6.99×10-8 Ω·m。電池在20℃環境中正常放電時,電流通過正、負極極耳產生熱量,隨著熱量的累積,極耳溫度逐漸上升。

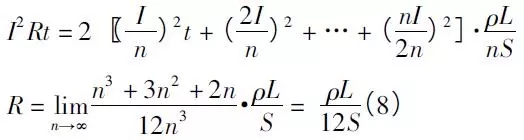

根據焦耳定律,公示(1):

Q=I2Rt=mCΔT, R=ρL/S,m=ω*LS(1)

計算極耳橫截面積S為公式(2):

S2=I2ρt/(C*ω*ΔT) (2)

Q為時間t 內極耳產生的熱量;R為極耳電阻;ΔT為極耳溫度;I為通過極耳的電流;ρ 為極耳電阻率;L 為極耳的長度;S 為極耳的橫截面積;ω為極耳密度。

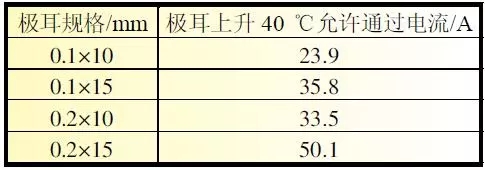

極耳的尺寸是影響產生熱量的主要因素,通過計算可以得到了極耳溫度從20℃上升到60℃時,負極極耳允許通過的電流(一定的時間內,比如1200s,或120s)。一般受到鋁塑膜封裝密封性要求,極耳厚度不能太厚,一般為0.1-0.2mm,為了滿足電流要求,不同規格的鍍鎳銅負極極耳允許通過的電流見表2。

表2 不同規格的極耳允許通過的電流

依據電池使用要求,根據需求的電流大小,選擇合適的極耳。

二、卷繞式電池極耳數量和引出位置設計

在高倍率放電條件下,不同的電池結構,極耳的設計方法也不同。卷繞結構的鋰離子電池可在電極極片上多焊接幾個極耳,這樣在高倍率放電初期,電池內部就會有多個區域內阻較小,電流密度較大,反應速度較快,從而緩解單極耳情況下的劇烈反應。但是,采用多極耳會降低電池的額定容量,而且極耳數量增加的話,會增加鋁塑膜的熱封難度,鋁塑膜與極耳之間容易出現預封不良現象,從而導致電池產生短路、脹氣和漏液的隱患。

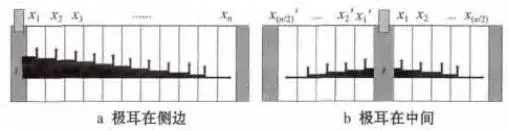

圖1 極耳位置對電流分布的影響

極耳在一側時,電流在集流體上的分布見圖1a。離極耳最遠端的xn處流出的電流,需要經過前面的x1- xn段,x3段流出的電量需要經過x1-x2-x3段……,外部放電電流為I,每一段的反應電流為Ia,則流經x1段集流體的電流為n·Ia,流經x2段集流體的電流為(n-1)·Ia,流經x3段集流體的電流為(n- 2)·Ia,流經xn段的集流體的電流為Ia。

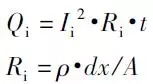

對集流體的每一段,計算電流經過集流體的歐姆熱量

式中:ρ為集流體的電阻率,dx為每一段的長度,A為集流體的橫截面積。可由下式計算在集流體上的總熱量Q,計算在集流體上的熱等效內阻R.

極耳在極片中間時,電流在集流體上的分布見圖1b。同樣,利用熱量積分計算集流體等效熱內阻。

對比極耳兩種位置可知,極耳位于中間時,集流體的內阻僅為在一側時的1 /4,在電極寬度一定時,集流體內阻與長度成正比。

傳統的極耳結構多采用等間距間隙涂布極片,即極耳等間距分布在極片(集流體)一側,采用間歇涂布機留出等間距的極耳位,這種設計簡單、易操作,但在后續卷繞制作工序,隨著卷芯直徑的增大,極耳在卷芯端部呈現越來越密集的分布度。

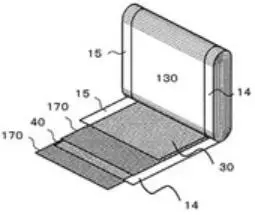

對于卷繞電池,有一種全極耳極片設計,從極耳角度提高了電池功率特性,在大倍率下電流密度分布均勻,具體的極片設計如圖2所示。正極極片在涂敷正極材料(30)時一側邊緣不涂布的側面(15)和負極極片涂覆負極材料(40)時留白的一側面(14)都作為極耳分別焊接在正負極導流體上,正負極極片之間通過隔膜(170)隔離開,這樣電流流經的距離短,可以實現高功率密度,極片發熱量也小。

圖2 全極耳卷繞方形電池

三、疊片式電池極耳數量和引出位置設計

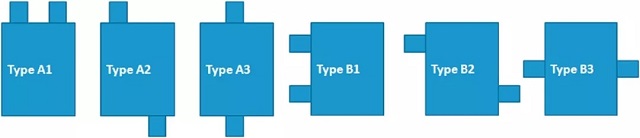

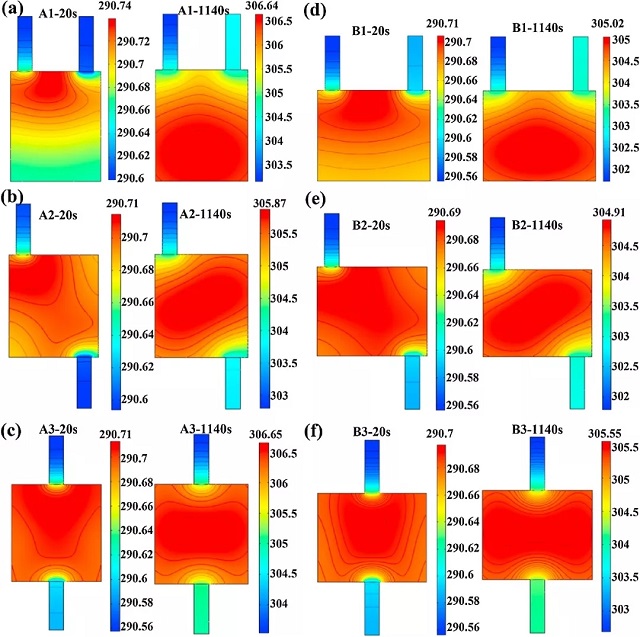

疊片方式相當于幾十片小電池并聯,極大地降低了電池的歐姆內阻,其倍率性能遠遠好于卷繞方式。對于疊片結構鋰離子電池,在電池極耳設計時,一般采用正負極耳同側的設計方法,然而對于長寬比例大的電池型號,如果采用同側出極耳的方式,極耳的寬度尺寸將會受到很大的限制,從而不能滿足電池最大放電電流的要求,此時極耳的引出方式,可采用正、負極耳反向引出,達到大電流放電時,電流分布均勻的目的,如圖3所示6種極耳引出方式的鋰離子電池在2C倍率下放電時20s和1140 s對應的溫度分布情況如圖4所示,兩側出極耳,溫度分布更加均勻,兩側斜對角引出極耳,最高溫度也更低。

本文鏈接:http://www.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞

上一篇:聚合物鋰電池能不能郵寄呢?