深入剖析:鋰聚合物電池失效機理、表現、測試方法和流程設計

鋰聚合物電池應用領域十分廣泛,比如手機、平板、筆記本電腦等移動終端,自從發生的多起鋰電池爆炸事故后,其可靠性、安全性與其性能受到消費者的關注。

本文簡單介紹鋰聚合物電池可能存在的失效表現,并從失效機理研究、測試分析手段、失效分析流程設計角度剖析鋰聚合物電池失效分析的開展。鋰聚合物電池失效分析在新型高性能電池的開發過程中起到“反饋”作用,有利于開發研究。

商業化的鋰聚合物電池在使用或儲存過程中常出現某些失效現象,包括容量衰減、內阻增大、倍率性能降低、產氣、漏液、短路、變形、熱失控、析鋰等,嚴重降低了鋰聚合物電池的使用性能、可靠性和安全性。這些失效現象是由電池內部一系列復雜的化學和物理機制相互作用引起的。

對失效現象的正確分析和理解對鋰聚合物電池性能的提升和技術改進有著重要作用。本文以電池的失效現象為起點,對失效機理、失效分析常見的測試分析方法、失效分析流程的設計做一些簡單的介紹,并列舉容量衰減、熱失控和產氣等方面相關分析案例進行說明。

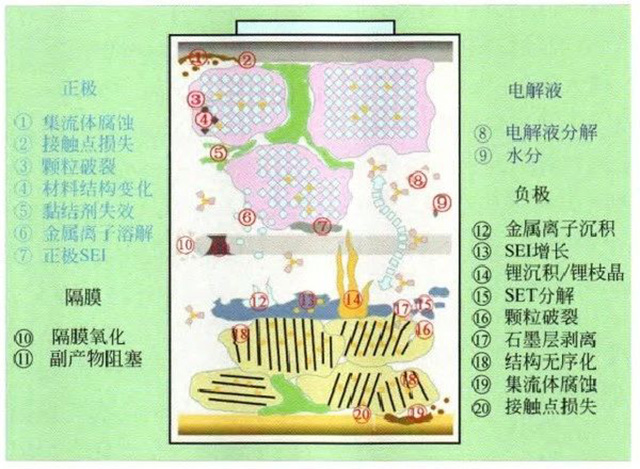

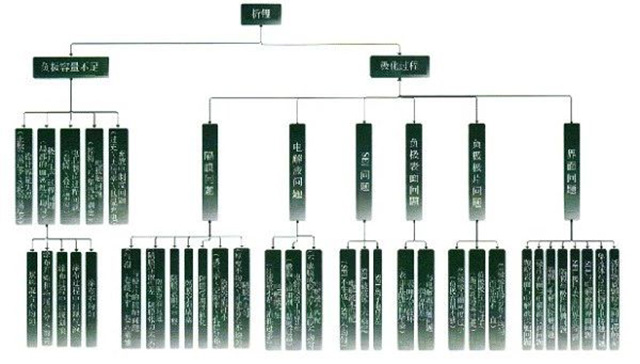

圖1 鋰聚合物電池內部失效行為

鋰聚合物電池體系復雜,涉及到了熱力學、動力學、微觀結構、組元間相互作用與反應、表界面反應等方面。

鋰聚合物電池失效表現及失效機理

(1)容量衰減:鋰聚合物電池的容量衰減主要分可逆容量衰減和不可逆容量衰減兩類。可逆容量衰減可以通過調整電池充放電制度和改善電池使用環境等措施使損失的容量恢復;而不可逆容量衰減是電池內部發生不可逆的改變產生了不可恢復的容量損失。電池容量衰減失效的根源在于材料的失效,同時與電池制造工藝、電池使用環境等客觀因素有緊密聯系。從材料角度看,造成失效的原因主要有正極材料的結構失效、負極表面SEI過渡生長、電解液分解與變質、集流體腐蝕、體系微量雜質等。

(2)內阻增大:鋰聚合物電池的內阻與電池體系內部電子傳輸和離子傳輸過程有關,主要分為歐姆電阻和極化內阻,其中極化內阻主要由電化學極化導致,存在電化學極化和濃差極化兩種。導致鋰聚合物電池內阻增大的主要因素分為電池關鍵材料和電池使用環境。

(3)內短路:短路的表現可分為:①銅/鋁集流體之間的短路;②隔膜失效失去電子絕緣性或空隙變大使正、負極微接觸,出現局部發熱嚴重,再進一步充放電過程中,可能向四周擴散,形成熱失控;③正極漿料中過渡金屬雜質未去除干凈,刺穿隔膜、或促使負極鋰枝晶生成導致內短路;④鋰枝晶導致內短路的發生。此外,在電池設計制造或電池組組裝過程上,不合理的設計和局部壓力過大也會導致內短路。

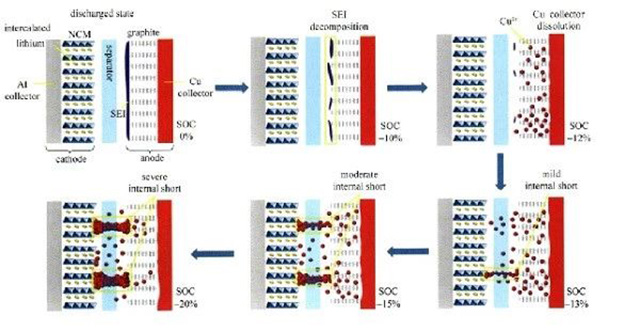

例如由韓國媒體SBS報道的三星手機起火爆炸原因中指出內部擠壓導致的正、負極接觸導致內短路,進而引起電池的熱失控。電池過充和過放的誘導下,也會出現內短路,主要是由于其中集流體腐蝕,在電極表面出現沉積現象,嚴重的情況會通過隔膜連通正負極,如圖2所示。

圖2 過放誘導下出現的內短路

(4)產氣:鋰聚合物電池產氣主要分為正常產氣與異常產氣,在電池化成工藝過程中消耗電解液形成穩定SEI膜所發生的產氣現象為正常產氣。化成階段產氣主要為由酯類單/雙電子反應產生了H2、CO2、C2H2等。異常產氣主要是只在電池循環過程中,過渡消耗電解液釋放氣體或正極材料釋氧等現象,常出現在軟包電池中,造成電池內部壓力過大而變形、撐破封裝鋁膜、內部電芯接觸問題等。

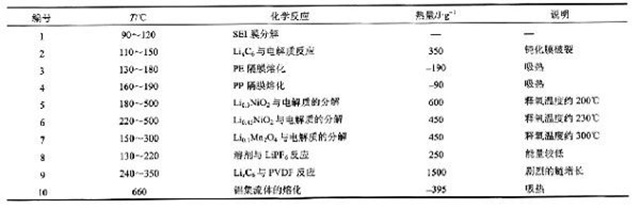

(5)熱失控:熱失控是指鋰聚合物電池內部局部或整體的溫度急速上升熱量不能及時散去,大量積聚在內部,并誘發進一步的副反應。表1列出了鋰聚合物電池內部常見的熱行為。為了防止鋰聚合物電池在熱失控造成嚴重的安全問題,常采用PTC、安全閥、導熱膜等措施,同時在電池的設計、電池制造過程、電池管理系統、電池使用環境等方面都需要進行系統性的考慮。

表1 電池內部常見的熱行為

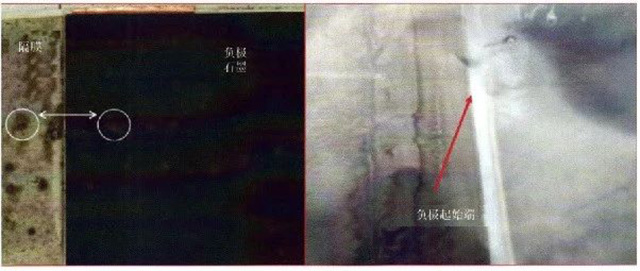

(6)析鋰:析鋰是一種比較常見的鋰聚合物電池老化失效現象。表現形式主要是負極極片表面出現一層灰色、灰白色或者灰藍色物質,這些物質是在負極表面析出的金屬鋰。圖3是常見的析鋰現象。圖4從兩方面分析了電池出現析鋰現象的原因,并將析鋰的產生與電芯制造工藝、電池使用環境(包括充放電制度和充放電環境)等因素結合分析。影響枝晶生長的主要因素為電流密度、溫度和電量,通過加入電解液添加劑、人造SEI、高鹽濃度電解液、結構化負極、優化電池構型設計等措施來抑制枝晶的生長。

圖3 失效電池常見析鋰圖片

圖4 電池析鋰機理圖

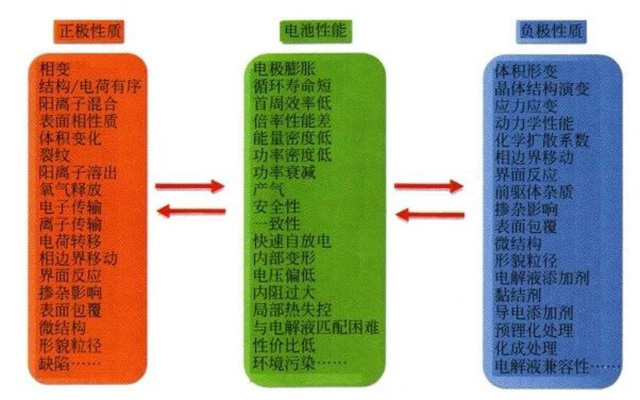

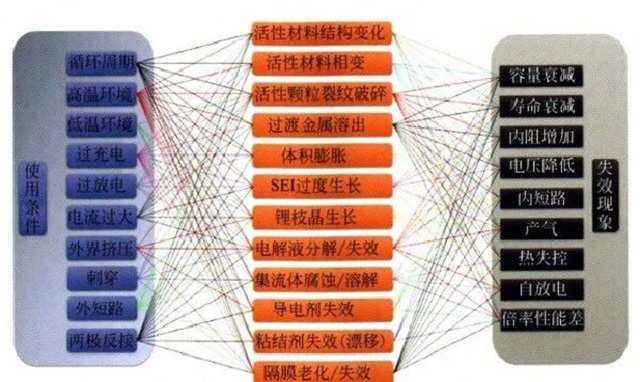

鋰聚合物電池的失效主要從以下幾個方向:組成材料、設計制造、使用環境。從組成材料角度,可以將各種失效現象歸于電池組成材料上。圖5所示正負極材料的性質與電池性能的多對多關系。圖6為鋰聚合物電池使用條件、失效機制和失效現象三者的關系圖。

圖5 材料的性質與性能之間的多對多的復雜關系

圖6 鋰聚合物電池使用條件、失效機制和失效現象的關系圖

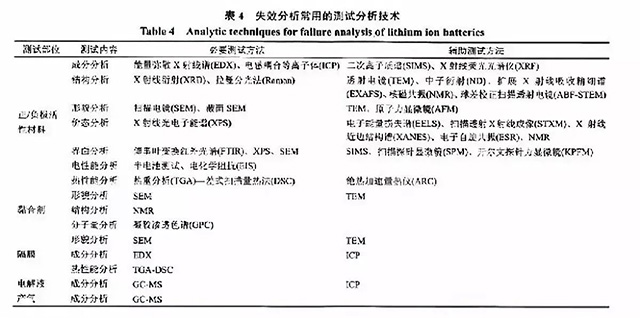

鋰聚合物電池失效分析常見的測試方法

鋰聚合物電池失效分析是源于電池測試分析技術,卻區別一般檢測中心的檢測分析。失效分析的測試分析是建立在實際具體案例上,對不同的失效現象設計恰當的失效策略,選擇合適的測試手段,高效準確獲得電池失效分析原因。

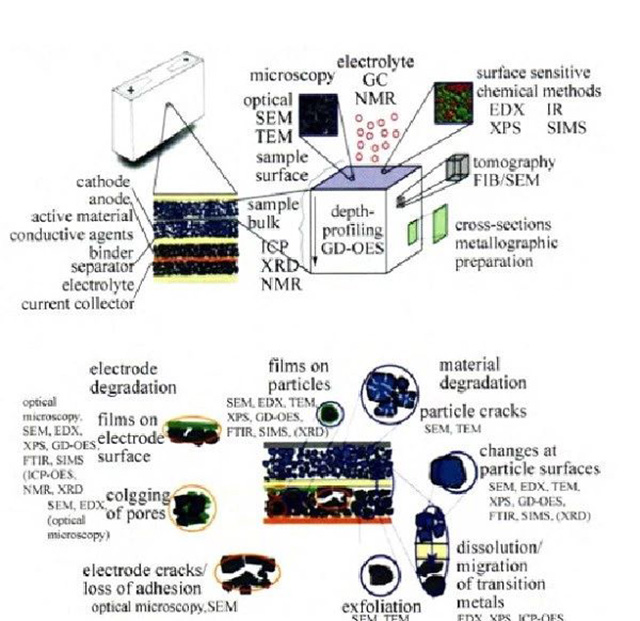

圖7 電池各部分材料的所涉及的分析技術

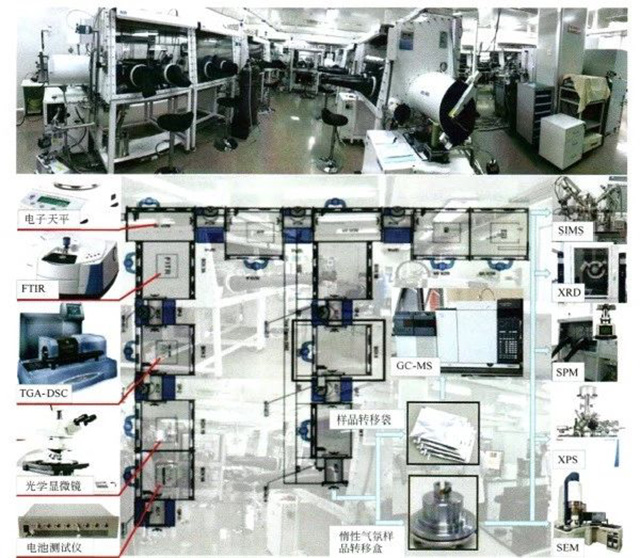

圖7為鋰電池內部關鍵材料涉及到的測試方法。為了實現失效分析在實際應用中推廣,某些不具有普適性和易推廣性的測試技術應盡量避免,如EXAFS、ABF-STEM等。為此,將測試內容分為必要測試和輔助測試,如表2列出了一些常用的失效分析測試分析技術。為保證鋰聚合物電池失效分析的準確性、時效性、連貫性,中科院物理所鋰電池失效分析團隊依托該所清潔能源實驗室,搭建了互聯互通惰性氣氛電池測試分析平臺。一款失效的鋰聚合物電池可以從電池拆解、副產物的收集、關鍵材料的各種分析到剩余材料的封裝留存整個過程都可以在手套箱中有條不紊的進行,避免了多次轉移使電池材料污染、變性、失效。圖8是互聯互通惰性氣氛測試分析平臺的示意圖。

表2 失效分析常用的測試分析技術

圖8 互聯互通惰性氣氛測試分析平臺

鋰聚合物電池失效分析流程設計

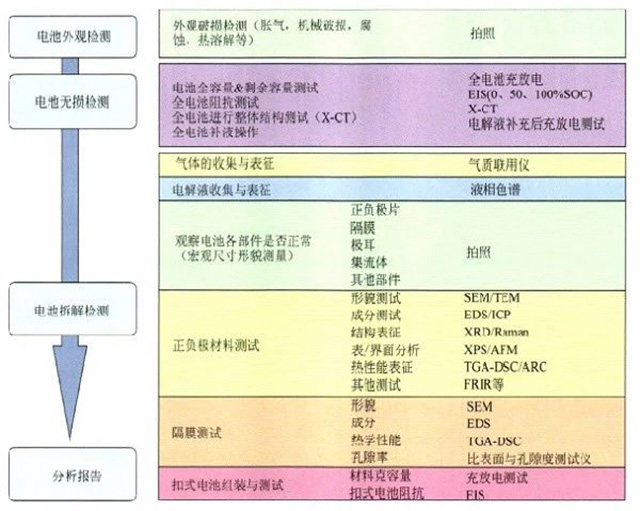

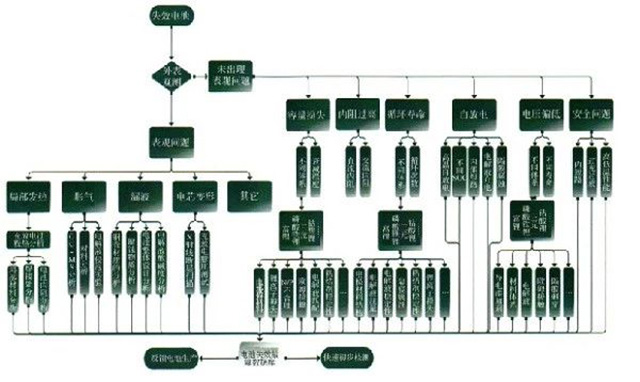

對單體電池失效分析的一般途徑可概括為電池外觀檢測、電池無損檢測、電池有損檢測以及綜合分析報告四個分析階段,如圖9。每個分析階段的測試內容和方法則根據電池的失效

表現進行選擇和組合。但是為了優化測試路徑,可將電池失效現象分類歸納,設計失效分析流程,如圖10所示,將不同的失效現象對應不同的失效分析,這樣可以縮短分析周期。

圖9 鋰聚合物電池失效分析的一般途徑

圖10 某款電池失效分析流程

案例分析

(1)容量衰減失效分析案例

圖11 循環后正、負極片組裝的半電池充放電行為曲線:BoL為新鮮電池數據,LR25為低倍率25℃循環,LR40為低倍率40℃循環,HR25為高倍率25℃循環,HR40為高倍率40℃循環

2016年,報道了一款純電動車專業用商業電池在不同溫度和充放電倍率下循環后的失效分析。圖11所示為電池極片的充放電行為,根據新鮮電池的相關曲線進行對比判斷,全電池的正極材料在全電池循環過程中容量變化較大,為主要失效原因之一。

(2)熱失控分析案例

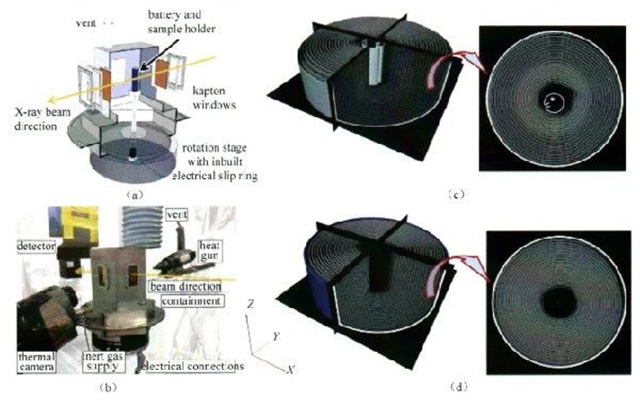

圖12 原位高頻x射線斷層掃描儀搭載熱成像裝置示意圖

采用原位高頻X射線斷層掃描儀結合熱成像技術對兩款商業電池LG 18650在外部加熱后產生內部結構的變化進行分析在該項研究中,提供了多種可能引發鋰聚合物電池失效的因素,如結構變形、破裂以及材料的脫離,這些可以預測熱量生成和消散的關鍵因素。

(3)產氣分析案例

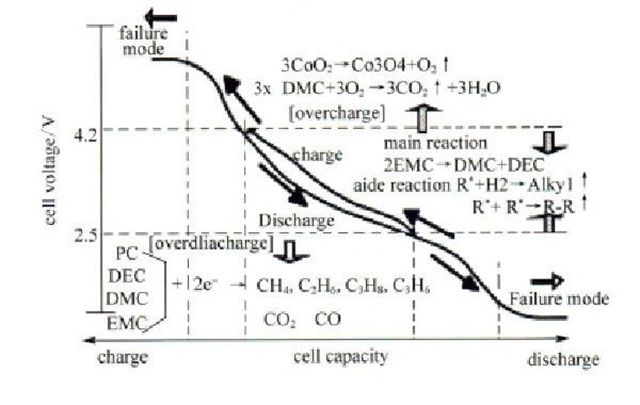

圖13 鋰聚合物電池過充和過放電過程中產氣模型

1999年,就有人對18650型號的圓柱型商業化鋰聚合物電池正常使用電位范圍(4.2~2.5V)、過放電電位(<2.5V)以及過充電電位(>4.2V)的產氣現象進行了研究。過充電產氣主要以CO2為主。正常電位范圍內產生的氣體主要以幾種酯類的還原分解生成的烷烴類為主,而過放電同樣與正常電位范圍內的產氣原理相類似,主要生成烷烴類氣體、CO和CO2。其具體的機理如圖13所示。

(4)析鋰分析案例

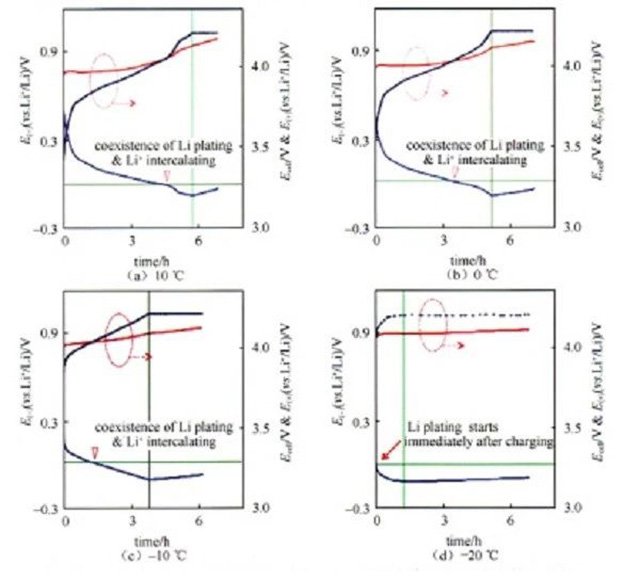

圖14 32mA·h MCMB/LCO電池在5mA不同溫度下的恒流充放電曲線

失效電池會出現不同形式的析鋰斑紋,其產生機理和造成因素不盡相同。在LCO/MCMB電池體系,用三電極方法,通過監測負極對鋰電位直接對電池充放電過程中的析鋰問題進行研究,Li作為參考電極,電解液為1.0mol/L LiBF4溶于1:1:3(質量比)EC/BL/EMC,研究條件為不同電流倍率和溫度,圖14為不同溫度下用三電極方法對電池進行充放電過程的結果,通過負極對Li+/Li電位的變化,可明顯看到溫度越低在全電池

充電過程中越容易發生析鋰,采用同樣的研究方法,文章得到了充電電流越大越容易析鋰的結論。

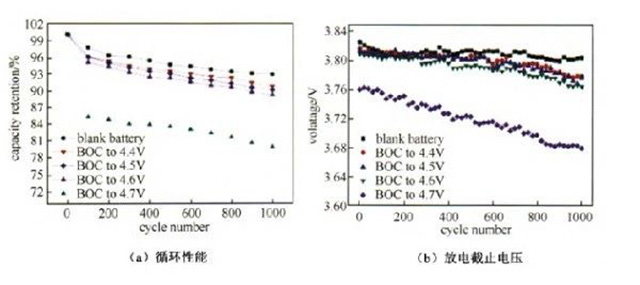

圖15 LCO/MCMB電池過充至不同截止電壓

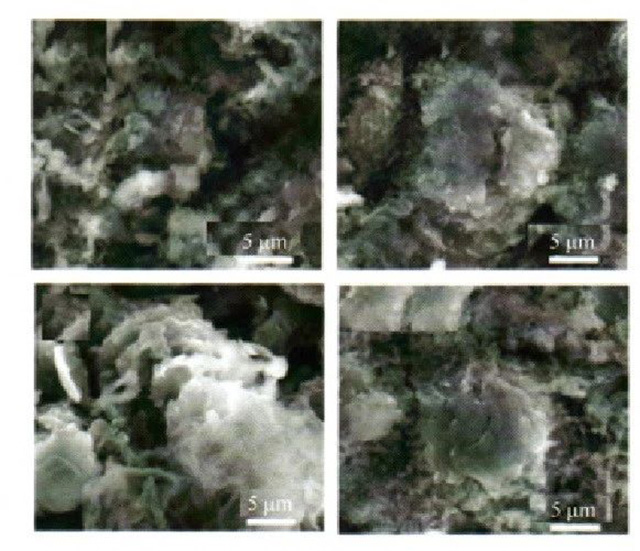

圖16 4.7 V截止電壓循環拆解后負極SEM

在高電壓高能量密度體系中,電池循環過程中不恰當的充電截止電壓也會導致電池出現析鋰。研究了LCO/MCMB電池體系在不同截止電壓條件下的容量衰減機制。循環過程中深充淺放,充電截止電壓為4.4V、4.5V、4.6V、4.7V,將循環后電池拆解,運用XAS、SEM/EDX等方法進行失效分析,發現4.7V電池存在明顯的容量衰減和極化,如圖15所示。拆解后存在負極SEM中顯示存在較多鋰枝晶,如圖16所示。該研究表明在4.7V過充條件下,LCO/MCMB容量衰減的主要原因是析鋰、正極Co溶出。

本文鏈接:http://www.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞