高倍率鋰電池極片微觀結構的優化以及可控制備技術

近年來,隨著各動力電池領域的迅速發展,對高倍率鋰電池的能量比、壽命、安全性和成本都提出了更高的要求。而高倍率鋰電池的復雜系統,以及取決于電極材料、電解液和隔膜的性能要求,同時電芯的結構、制造設備與工藝、環境、電芯成組和生產管控對其也有重大影響。

目前,電池技術的研究熱點主要集中在電極材料的改性優化、新材料的開發、電化學過程與機理研究,以及新型電池的探索等方面。材料是電池的基礎,設計與合成性能更優的新材料是不斷提高電池性能的手段之一,然而高倍率鋰電池的性能與電池內電子的傳輸、鋰離子在固相或電解液中的傳輸及其嵌入/脫嵌等物理化學過程密切相關。除了電極材料的固有特性外,電池極片微觀結構對這些過程也具有重要的影響。

本文結合高倍率鋰電池最新發展趨勢,本文基于高倍率鋰電池電極反應基本過程,分析了微觀結構優化的研究進展,總結了最理想的電極微觀結構,并綜述了近幾年的電極可控制備技術。綜述高倍率鋰電池極片微觀結構的優化以及可控制備技術最新進展,分為五個部分:

一、高倍率鋰電池電極反應基本過程

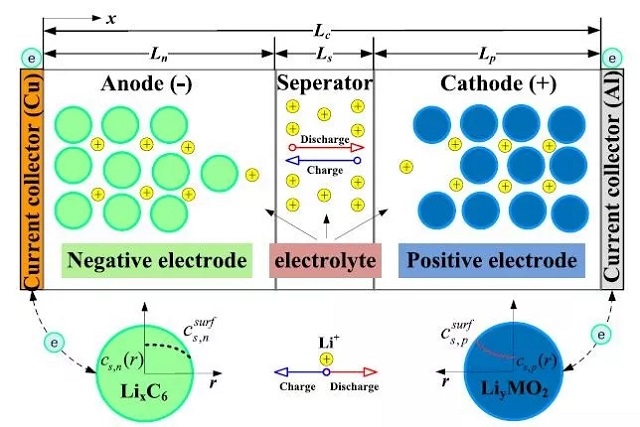

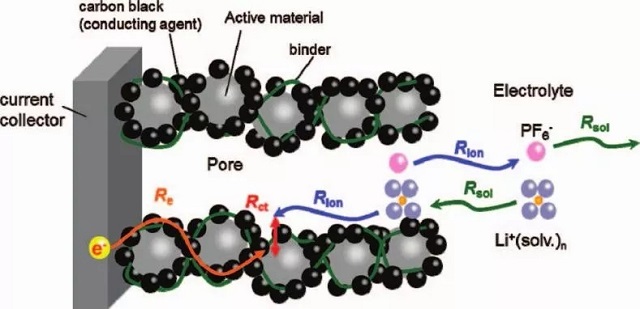

高倍率鋰電池主要由正極極片、隔膜、負極極片以及填充在極片和隔膜孔隙內的電解液等基本部分組成,高倍率鋰電池的充放電過程是耦合電化學反應的多物理量傳輸、傳遞過程。充電時,正極顆粒內部的鋰離子擴散至顆粒表面,正極材料在電解液/電極顆粒兩相界面發生氧化,鋰離子脫出正極、進入電解液中,通過在電解液中的擴散和遷移傳遞到負極顆粒表面,然后通過兩相界面的電化學反應嵌入負極顆粒中,并從顆粒表面向內擴散;而電子則通過外電路從正極一側向負極遷移。放電時,鋰離子和電子的傳輸方面與之相悖。在充放電過程中,電池內部的電化學過程具體包括3個方面:

第一,鋰離子的傳輸,具體又包括3個部分:①鋰離子在電極孔隙的電解液中的傳輸過程,與孔隙率、孔結構、電極/電解液的潤濕性相關;②鋰通過SEI膜的擴散過程,受SEI膜成分、厚度等影響;③鋰在電極材料固體顆粒內部的擴散,與原材料的基本特性相關。隨著電極厚度的增大,鋰離子在電極孔隙中的傳輸成為電池充放電過程中的決速步驟。因此,電池性能與電極涂層中三維孔結構,如孔徑大小及其分布,孔隙連通性,孔隙喉道特征等密切相關。

第二,電子的傳輸:①電子在集流體/電極界面的傳導;②多孔電極基體中的電子傳導,傳導路徑為電極涂層中的固體組分,主要包含兩個部分:活性物質顆粒相、導電劑構成的三維網絡。在正極極片中,活性物質顆粒的電導率很低,電子傳導主要通過分布在活性物質顆粒之間的與粘結劑膠合在一起的導電劑網絡傳輸。因此,極片中電子的遷移通道由導電劑三維網絡骨架組成,遷移速率主要取決于涂層與集流體的界面結合狀態、涂層中導電劑的分布狀態等因素。

第三,電極/電解液界面處發生電荷交換:①電荷在電解液/電極界面的交換,伴隨著電化學反應;②界面處存在贗電容,形成雙電層,并與活性物質顆粒比表面積密切相關。

二、高倍率鋰電池極片微結構表征技術

1.微觀成像技術

高倍率鋰電池極片極片微觀結構對電池性能具有決定性的影響,如何表征和描述微觀結構是關鍵的第一步。目前,研究電池電極微結構常用的成像方法包括光學顯微鏡(OM)、掃描電子顯微鏡(SEM)、聚焦離子束-掃描電子顯微鏡(FIB-SEM)和高空間分辨率的X射線顯微成像(XCT)。雖然OM和SEM能夠獲得許多詳細的微觀結構與形貌信息,但這只能獲得二維信息,三維成像技術能夠獲取更加詳細具體的電極信息,對研究電極微觀結構與機理非常必要。研究高倍率鋰電池極片微觀結構細節的報道主要采用FIB-SEM和XCT技術。

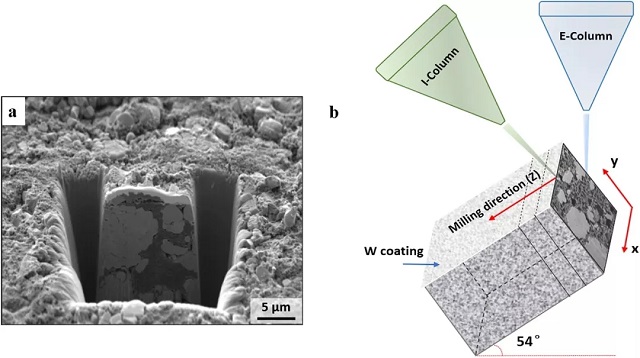

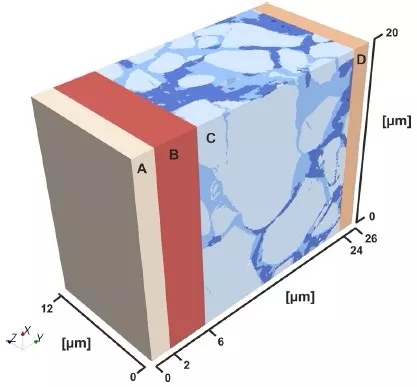

FIB-SEM技術是一種高空間分辨破壞性成像技術。在使用該技術對高倍率鋰電池電極進行3D研究的典型案例中,需要采用聚焦離子束在電極基片上切出類似正方體形狀,用SEM對正方體的側面進行形貌掃描,然后利用FIB把這個側面切除幾十納米,再使用SEM進行形貌掃描,將反復切除和掃描成像后形成的系列圖片進行3D重構,如圖1所示。所形成的3D結構分辨率高,一般為幾十納米,能夠清晰地區分活性物質、導電劑和粘結劑混合相以及孔洞。

近年來,文獻報道采用這種技術研究了LiFePO4(LFP)等極片,從3D重構結構單元可以獲得量化的微觀形態參數,包括各相體積分數、表面積、特征尺寸分布、孔道流通性和迂曲度等,也可以對比研究電池循環過程中微觀形態的演變過程和電極失效機理。但是由于樣品需要層層切割,樣品信息采集耗時長,測試成本高,而且樣品尺寸不能太大,一般20~30 μm,這種小的微觀結構體積單元往往僅僅只包含了2~3個活性物質顆粒,并不具備代表性,無法對電極微觀結構特征(如顆粒尺寸分布、比表面積、迂曲度等)進行統計分析。

圖1 FIB-SEM測試過程示意圖

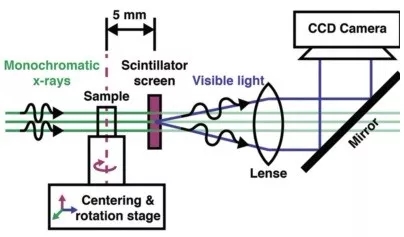

高倍率鋰電池極片厚度一般為50~300 μm,為獲取全面詳細的統計學結構特征,樣品尺寸需要幾百微米,XCT技術能夠無損檢測樣品的內部結構,具有高穿透性、友好的成像環境和豐富的襯度機制等特點,能夠獲取大尺寸電極樣品的微觀結構。XCT測試電池極片微觀結構時,以X射線照射樣品,部分X射線被吸收,透射的光束通過閃爍體探測器轉換成可見光,經過放大處理最后在電荷耦合元件(CCD)圖像傳感器上形成可見光圖像。旋轉樣品或者調節X射線強度,形成了一系列投影圖像。然后將系列圖像通過計算機軟件重構形成3D圖像,測試原理示意圖見圖2。隨著XCT技術的進步,空間分辨率也不斷提高,已經從微米級達到納米級分辨率,使用Zernike相位襯度也可以辨別碳膠相(導電碳和粘結劑)的分布。

圖2 XCT測試過程示意圖

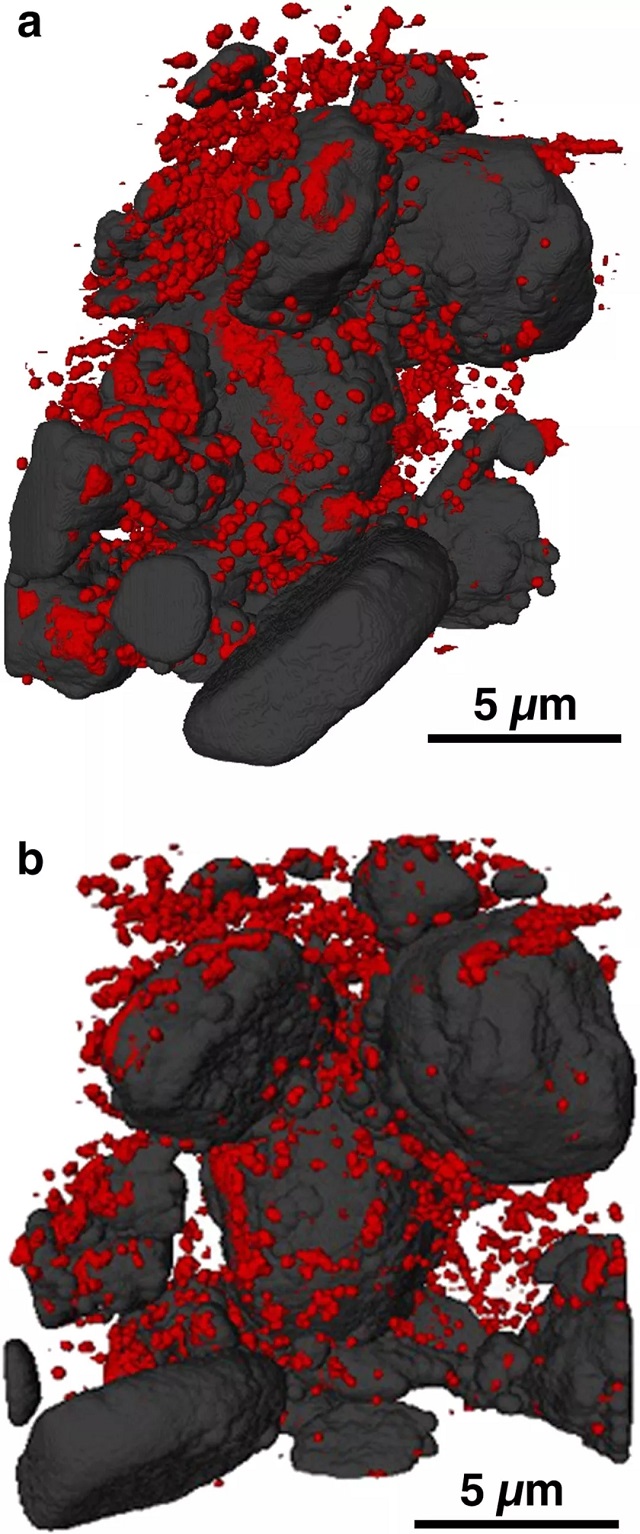

采用同步輻射X射線斷層顯微技術研究了不同導電劑和粘結劑比例、不同壓實密度的LiNi1/3Mn1/3Co1/3O2(NMC)電極,重構獲取了111 μ m×111 μ m×37 μm的三維微觀結構體積,并統計分析了大體積單元的粒徑分布和孔隙率等特征,但孔洞、炭黑和聚合物粘結劑的X射線吸收差異小而無法鑒別。采用X射線成像技術研究了LCO和NMC混合電極的微觀結構,利用吸收襯度原理區分混合電極中的LCO和NMC兩種活性物質顆粒,利用Zernike相位襯度成像原理成功分辨了混合極片中的導電劑和粘結劑混合相。利用納米尺度XCT研究電池極片時,分別利用吸收襯度模式辨別高原子序數的LCO活性物質相,以及Zernike相位襯度辨別低原子序數的碳膠相,成功重構了活性物質、碳膠相和孔隙三相的電極微結構(圖3)。以XCT作為研究工具,研究者們還研究了LFP電極的迂曲度、中間相碳微球負極的微觀結構和工藝條件對NMC正極活性物質顆粒形態的影響等。

圖3 鈷酸鋰正極極片表面(a)和截面(b)的3D重構結構

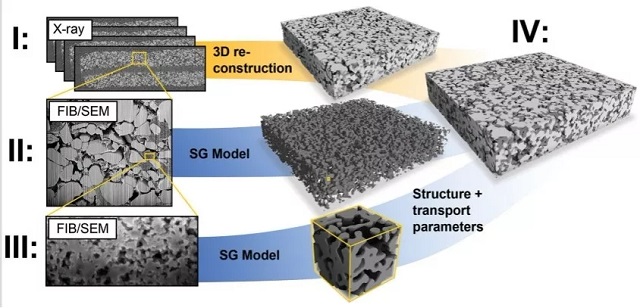

XCT技術是通過X射線照射樣品時,重原子吸收部分X射線形成的襯度成像,而且樣品制備時常需在孔洞中填充環氧樹脂,區分電極中的碳膠相/孔洞比較困難。為了獲得高分辨率、全面詳細的電極微觀結構特征,近年來研究者們結合FIB-SEM和XCT技術的優點,聯合這兩種成像技術進行多尺度的微觀結構成像。

首先利用XCT技術重構活性物質顆粒的3D框架結構,然后利用FIB-SEM技術獲取碳膠相的體積分數、以及與活性物質的連接比例,將這些參數輸入隨機網格模型重構孔隙中碳膠相分布結構,最后再利用FIB-SEM技術獲取更細微的碳膠相內部納米孔隙結構,根據實驗數據,使用隨機網格模型生成碳膠相納米級結構,綜合三者得到包含納米孔隙特征的電極3D結構,微結構重構過程如圖4所示。此外,綜合FIB-SEM和XCT技術,研究NMC和LFP混合電極在厚度方向上活性物質顆粒大小和各相體積分數的分布情況。

圖4 包含微米和納米孔隙的電極3D微結構重構過程

2.計算機仿真技術

計算機仿真也是研究電極微觀結構特征的一種高效方法,常應用于電極材料設計、電池極片設計和電極反應過程分析。高倍率鋰電池的電化學模型描述了電池內部不同組分復雜的物理-化學過程和機理,在優化高倍率鋰電池的性能、設計、耐久性和安全性方面發揮重要作用,而且高倍率鋰電池模型能夠從宏觀到納米多尺度研究電極反應機理過程。電極的微觀結構幾何特征是電化學模型的重要輸入參數,目前,高倍率鋰電池極片微觀結構幾何模型主要包含以下幾類:①均勻多孔電極微結構的偽二維模型;②采用隨機統計學方法生成的二維或三維微觀結構模型;③基于真實電極微結構的幾何模型。結合近幾年的最新研究進展,本部分對這三類電極微觀結構模型進行介紹。

3.均勻多孔電極微結構

1993年,Doyle和Newman基于多孔電極和濃溶液中物質傳輸過程及電化學反應動力學過程,建立了高倍率鋰電池的電化學模型,該模型在正負極極片厚度方向和活性物質顆粒半徑方向兩個維度,精確地描述了負極、隔膜和正極區域內的法拉第效應、活性物質顆粒內部鋰離子擴散、表面電化學反應、電解液中鋰離子擴散與遷移以及歐姆定律等物理化學現象,具有很高的仿真精度。這類模型著眼于宏觀過程,假設電極和隔膜的固相微結構為均勻多孔結構,即電極和隔膜內任意位置均為電解液和固體混合物組合而成,表征多孔電極形態的參數是各組元體積分數和孔隙率,通常假設固體活性物質為球狀顆粒。

如圖5所示,偽二維模型將電池幾何結構簡化為一維線段,在x軸方向將電池內部結構主要分為負極、隔膜和正極3個區域,在活性物質顆粒半徑r軸方向考慮鋰在固體內部的擴散,模型只能獲得鋰離子濃度、電勢和電流密度等參數的一維分布,而且均勻多孔結構與實際電池內部復雜的微孔結構差異也很大。因此,宏觀多孔模型對電池細微尺度傳輸機理的研究和電池內部介觀微結構的設計與優化貢獻有限。

圖5 高倍率鋰電池偽二維模型示意圖

4.隨機模型生成電極微結構

電極微結構中各物相的連通性、比表面積、微孔形態、以及孔徑分布等特征參數對電極性能有重要影響。描述和分析電極介觀微結構對高倍率鋰電池內多物理傳輸機理的影響,研究限制或影響電池性能的關鍵參數,從而設計與優化電極的介觀微結構,探究電池性能與電極介觀微結構的關系,是高倍率鋰電池數值模型的重要發展方向;采用實驗或數值方法進行電極微結構重構是孔尺度數值模型的基礎和前提,對重構微結構進行特征化分析,獲取重要的結構或特性參數對電極微結構設計與優化有重要參考價值。數值重建方法主要有高斯隨機場法、模擬退火法、四參數隨機生長法、蒙特卡羅法以及過程重建法等,基于重構的微觀幾何構型,再應用格子玻爾茲曼方法(LBM)、或者有限元方法模擬電池的電化學過程。

研究人員開發了高倍率鋰電池的多尺度數值模型,包括格子玻爾茲曼方法(LBM)、模擬退火法、蒙特卡羅法等介孔尺度數值模型,數值模擬揭示電池性能與電極介孔結構的關聯性,對電極的介觀構型和微孔結構進行虛擬設計,揭示相關物理-化學機制。采用高斯隨機場作為形成正極球形顆粒的模型,同時還使用了隨機幾何和空間統計學方法,模擬真實粒子的幾何形狀,并根據實驗數據對模型進行了驗證,以證實模型真實地描述了正極微觀結構的主要特征。通過模擬涂層的制備工藝,考慮了電極結構實際沉積形成過程中顆粒之間的相互作用,開發了基于涂層形成過程的孔尺度模型。用不同的均勻化方法計算沉積層的有效輸運性質和動力學系數,并應用于宏觀均勻模型來預測高倍率鋰電池的宏觀行為。

5.基于真實電極的微觀結構

通過成像技術獲取三維微結構特征,再基于真實數據對電極微觀結構進行重構,這樣可形成真實電極的微觀結構。實驗方法能還原多孔介質孔隙相和各固相的真實形貌,清楚地辨識各種不同組成成分,基于實驗獲取的真實電極微結構作為高倍率鋰電池模型的幾何輸入,模擬結果更符合實際。采用FIB-SEM成像技術獲取真實的LCO電極活性物質、碳膠相和孔隙三相微觀結構,直接將3D微結構應用于電化學模型(如圖6所示),還觀察到了電解液中鋰濃度分布的局部不均勻性。

用納米X射線斷層掃描儀進行形貌成像分析,對原料、快速干燥、輥壓壓實和球磨這四種不同工藝階段的正極活性物質顆粒樣品進行了表征和比較,在介觀尺度幾何形貌、性能和加工工藝之間建立了緊密的聯系,從而實現對電池性能的調控。利用同步加速X射線成像技術重建了NMC半電池的結構,利用該模型研究了在不同的倍率下NMC材料的化學反應和機械應力的產生。采用納米X射線斷層掃描技術獲取電極的真實微觀結構,將具有代表性的體積單元作為幾何模型應用于電化學模擬,結果發現充放電狀態和鋰濃度分布表現出局部不均勻,明顯不同于偽二維模型的結果。基于真實電極的微觀結構,應用電化學模型模擬電池充放電過程,能夠獲取局部不均勻性、電極微結構極化特征等詳細全面的信息,模擬結果也更接近實驗結果。

圖6 正極真實結構應用于電池電化學模型計算域

6.電化學分析方法

電化學測量技術表征高倍率鋰電池多孔電極的微觀結構與電化學方面的特性,也是一種有效手段,主要研究電池或電極的電流、電勢在穩態和暫態的激勵信號下隨外界條件變化的規律,測量反映動力學特性的參數。與其它方法相比,所得到的參數更加接近于真實的電極反應狀態。例如利用交流阻抗譜技術可研究電極厚度、粒徑分布、孔隙迂曲度和電解液/電極界面等微觀結構特征對電極反應過程及電池性能的影響。

三、高倍率鋰電池電極微觀結構的優化

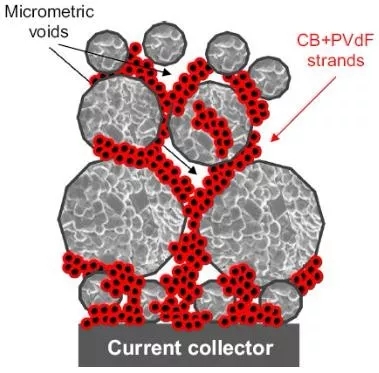

高倍率鋰電池極片的微觀結構受到制備工藝的影響,又直接決定電池的最終性能,電池極片微觀結構的優化至關重要。電池極片是一種多孔復合材料,其微觀結構示意如圖7所示,

圖7 正極極片典型微觀結構示意圖

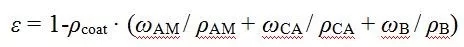

包括至少4個區域:①活性物質顆粒,在電化學過程中主要脫出或嵌入鋰離子;②導電劑與聚合物粘結劑相互混合的區域,它們分布在活性物質顆粒之間,相互連通形成三維網絡結構,粘結劑使活性物質顆粒粘結在一起,導電三維網絡是極片內部電子傳輸的主要通道;③固體相之間的微觀孔隙空間,這些孔洞也相互貫通,需要填充滿電解液,孔隙內的電解液相是極片內部鋰離子傳輸的主要通道;④金屬集流體,與電池外部相連,收集電子并與極片內部實現傳輸。極片涂層中各相的體積分數具有式(1)所描述的關系:

(1)

(1)

式中, φAM為活性物質相體積分數, φCA為導電劑相體積分數, φB為粘結劑相體積分數, ε為極片孔隙率,即電解液相體積分數。導電劑和粘結劑相互混合在一起,很難區分。

1.鋰離子傳輸通道:孔隙分布

高倍率鋰電池極片涂層中,孔隙是重要的結構特征,填充滿電解液,成為鋰離子傳輸的主要通道。極片涂層中多孔結構特征,具體包括孔徑大小與分布、喉道尺寸、連通性和迂曲度等重要參數,均與鋰離子的傳輸特性密切相關。

孔隙率是指電極涂層中孔洞所占體積分數,可通過涂層的體密度,涂層各組分質量百分比和涂層組分真密度來計算得到,由式(2)表示。

(2)

(2)

式中,ε為極片涂層孔隙率, ρcoat為涂層體密度, ω為涂層組分質量百分比,ρ為涂層組分真密度。下標AM、CA、B分別表示活性物質、導電劑和粘結劑。高倍率鋰電池極片中一般存在多種尺度的孔隙:①活性物質顆粒之間的微米級孔隙;②活性物質顆粒內部的孔隙,尺度為納米-亞微米級;③導電劑和粘結劑混合相內部的納米尺度孔隙。電解液填充在多孔電極的孔隙中,鋰離子在孔隙內通過電解液傳導,傳導特性與孔隙率密切相關。孔隙率越大,相當于電解液相體積分數越高,電解液浸潤就越充分,有效鋰離子電導率也越大。

而正極極片中,電子通過碳膠相傳輸,碳膠相的體積分數和碳膠相的連通性又直接決定電子的有效電導率。孔隙率和碳膠相的體積分數是相互矛盾的,孔隙率大必然導致碳膠相體積分數降低,因此,鋰離子和電子的有效傳導特性也是相互矛盾的。隨著孔隙率降低,鋰離子有效電導率降低,而電子有效電導率升高。因此,孔隙率的優化是電極設計的關鍵。采用晶格玻爾茲曼模型,模擬了電子和鋰離子在多孔電極中的傳輸過程,重點考察了顆粒尺寸,極片孔隙率對電子和離子傳輸的影響。結果表明,小顆粒和大孔隙率的正極極片,以及大顆粒和小孔隙率的負極極片能夠提高電池高倍率性能和活性物質利用率。

近年來,提高能量密度成為發展鋰離子的重要方向。電極工程方面,制備高涂布量的超厚極片是提升電池比能量的一個最直接的辦法,而厚極片中鋰離子在電解液中的遷移阻力增加是影響倍率特性的主要原因,特別是當電解液能夠浸潤的深度小于極片的厚度或與極片厚度相差不大時,鋰離子在極片內的擴散過程受限,電解液通道成為影響電化學過程的主要因素。采用多物理量的有限元模型模,主要從電子導電率、離子導電率、比能量等方面優化了極片的孔隙率和極片厚度。并提出,對于厚極片(250~400 μm),鋰離子長距離的擴散是限制因素,需要采用高孔隙率的極片設計策略。

針對硅基負極,需要考慮硅基電極在充電過程中的體積效應。從理論計算上優化硅基極片孔隙率和厚度,由于充電過程中硅基材料體積膨脹會填充電極中原本的孔隙而降低孔隙率,為了避免由此引發的電極顆粒接觸產生劇烈的變形和應力,以及孔隙率劇降造成的電解液鋰濃度低等問題,電極初始孔隙率存在一個閾值,電極設計時,孔隙率必須大于此值。因此,在硅基負極設計中,極片應該比石墨負極具有更大的孔隙率,甚至高達60%~70%,高孔隙率能夠緩沖硅基材料的體積膨脹,限制極片的變形,減緩涂層從集流體脫落。實驗驗證了硅基負極孔隙率增加可以提升電池性能,在漿料攪拌階段將NaCl加入SiO電極漿料中,在其它條件相同的情況下,電極性能明顯優于傳統方法制備的電極,在100個循環后容量依舊維持在3 mA·h/cm2以上。這是由于加入10%的NaCl能夠產生足夠的內部孔隙,從而穩定了電池的循環。電極中活性物質的體積膨脹阻礙了離子傳輸,增加孔隙率能夠促進鋰離子的傳輸以及給SiO預留一定的膨脹空間,從而提高了電極的機械穩定性。

為了進一步提升電池的能量密度和功率密度,從高倍率鋰電池電極反應動力學過程出發,研究者們更加精細地設計極片的微觀結構。從集流體到電極表面孔隙率逐漸提升的電極不但能夠保證足夠的離子擴散速度,還能保證良好的電子傳導特性。采用數值計算的方法優化極片厚度方向的孔隙率分布,他們將極片沿厚度方向分成 N段,分別設計每段的孔隙率,降低極片的電阻。結果表明,從集流體到隔膜孔隙率逐步升高,當 N=5時,與單一恒定孔隙率為0.4相比,極片離子電導率性能提高17.2%,與單一孔隙率0.2相比,性能提高4%。如果繼續增加極片厚度方向的分段數 N來優化孔隙率,電極性能提升少,而極片實際制備工藝難度增加。

基于數學模型分析發現,隨著電極活性物質裝載量和倍率增加,電極極化現象加重,而梯度孔隙率的電極設計能夠有效降低極化程度,提升能量密度。采用偽二維電化學模型模擬了極片厚度方向孔隙率分布函數對電池比能量的影響,研究結果也表明孔隙率在正極厚度方向的梯度分布優化能夠提升電池比能量。

孔隙率梯度電極優化的實驗驗證方面,通過采用不同的活性物質形態可以實現孔隙率的控制。如一般活性物質顆粒尺寸減小,則涂層體密度增加,孔隙率會更低。活性物質的粒徑分布也會影響電極的孔隙率,活性物質顆粒的粒徑呈現多峰分布時,電極孔隙率要低于呈單峰分布的活性物質顆粒。另外,通過在電極漿料中加入添加劑改變材料的團聚狀態也可以調節電極的孔隙率。

利用上述方法,通過多層電極工藝就能夠實現電極孔隙率梯度分布設計,從而在保證功率密度的條件下提升電極能量密度。采用超音速懸浮液霧化和自動噴涂沉積工藝制備雙層涂層,首先在集流體上制備一層厚度約6.1 μm的多孔鈦基材料涂層,材料粒徑約200 nm,孔徑40 nm。然后再在上面沉積一層無孔鈦基材料。多孔TiO2內部孔洞有利于鋰離子的擴散,從而提高倍率特性,但是如果全部使用多孔顆粒,電池體積能量密度很低。雙層電極結構能夠同時保證高體積能量密度和高功率密度特性。在漿料中加入辛醇,使得炭黑導電劑表面張力減小、更容易團聚,涂布電極的孔隙率從53%提高到了66%。實驗中他們首先噴涂一層常規漿料,之后直接在濕漿料涂層上二次涂布加入辛醇的漿料,所形成的的雙層電極孔隙率不同,結合高孔隙率電極的優勢,同時也獲得了較高的電極質量密度,提升了電池的能量密度和比能量。

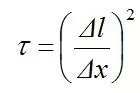

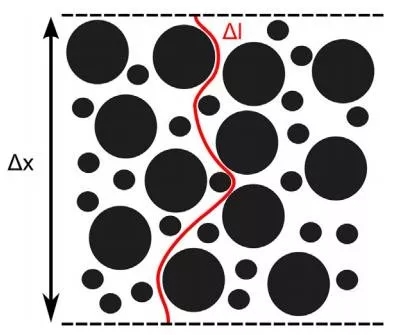

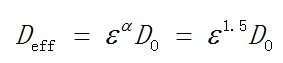

多孔電極中,除孔隙率之外,孔隙迂曲度也是與傳輸特性相關的一個重要參數。有效擴散率、傳導率等 Deff輸運物性的關系可用式(3)表示:

(3)

(3)

式中,D0表示材料本身固有擴散(傳導)率, ε為多孔電極中的孔隙率, τ為孔隙的迂曲度。多孔介質中,如圖8所示,將兩點之間實際傳輸路徑長度Δ l與直線距離Δ x比值的平方定義孔隙迂曲度,表達為式(4):

(4)

(4)

圖8 多孔介質傳輸迂曲路徑二維示意圖

在宏觀均質模型中,一般采用Bruggeman關系式(5)表示,取系數 α=1.5來估計多孔電極的有效物性。

(5)

(5)

而實際的高倍率鋰電池多孔電極中,孔結構并非均勻分布,結構和形態復雜,很難直接測量得到孔隙迂曲度。為了獲取真實的孔隙特征,研究者致力于開發高效快捷的迂曲度測量方法,修正宏觀均質模型中描述孔隙迂曲度的Bruggeman指數。研究者們從X射線斷層掃描重構3D電極結構中發現了孔隙的局部不均勻性,結合X射線成像技術分辨活性物質相的特點,把電極的孔隙迂曲度分為活性物質相和非活性物質相形成的迂曲度,整個電極的迂曲度是兩者的乘積,假定非活性物質相的迂曲度遵循Bruggeman關系,而活性物質相的迂曲度直接從3D結構數據計算。基于微分等效介質理論,他們還開發了一個軟件專門快速評估高倍率鋰電池極片的孔隙迂曲度。輸入電極表面和橫截面兩張掃描電子顯微鏡照片,軟件通過分析每個活性物質顆粒的 a、 b、 c三軸的數值和分布狀態計算迂曲度。Dubeshter采用氣體輸送阻力測量方法測定高倍率鋰電池正負極極片的孔隙迂曲度,并發現實驗測量的迂曲度明顯比Bruggeman關系描述的高很多。將實驗重構的3D電極微結構網格化后,利用流體力學模擬多孔電極的熱交換來計算孔隙迂曲度。

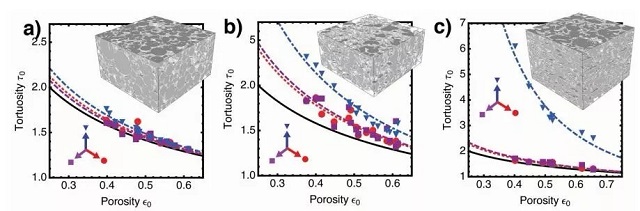

高倍率鋰電池多孔電極的孔隙迂曲度還存在各向異性。制備球形NMC顆粒、橢球形LCO顆粒和片狀石墨3種電極,然后采用X射線斷層掃描成像技術重構電極微結構,通過擴散模擬計算得到平行于集流體的 x和 y軸方向以及垂直于集流體的 z軸方向的孔隙迂曲度與孔隙率的關系曲線,如圖9所示。從圖9中可見,球形的NMC電極,3個方向迂曲度指數一致,迂曲度各向同性;而對于非球形顆粒電極, z軸與x、 y軸表現出各向異性,迂曲度更大,而片狀石墨 z軸迂曲度差異最大。SEM觀察電極形貌發現,在常規工藝過程中片狀石墨傾向于平行于集流體方向分布,堵塞了孔隙通道,造成了 z軸方向迂曲度大。而高倍率鋰電池離子傳輸方向主要是垂直于集流體的 z軸,因此,非球形的活性物質顆粒電極離子傳輸阻力大,電池倍率性能差。

圖9 迂曲度與孔隙率的關系

高倍率鋰電池極片中離子主要在垂直于集流體的 z軸方向上傳輸,而傳統工藝制備的電極往往在這個方向迂曲度更高,限制了鋰離子的傳輸速率,而且隨著極片厚度增加時,鋰離子傳導距離增加,考慮到孔隙率和孔隙的曲折連通,鋰離子在孔隙內的遷移距離比極片厚度多出很多倍。

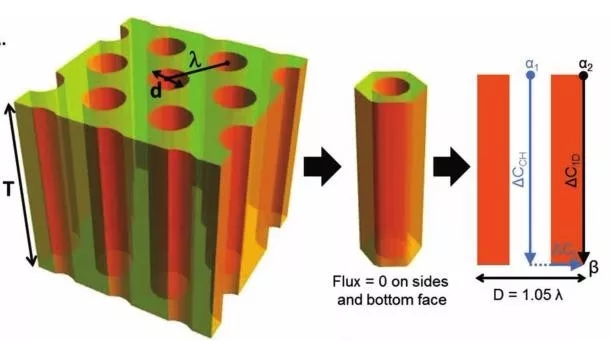

研究者們對高倍率鋰電池極片微觀結構進行設計,電極內部包含垂直于集流體的孔道,在 z軸方向降低迂曲度,提升鋰離子的有效擴散系數和電解液浸潤程度,從而提升電池的倍率性能和活性物質利用率。設計一種包含垂直孔道的電極以降低迂曲度,如圖10所示。經過孔道直徑和間距的優化,通過計算發現這種結構能夠有效降低迂曲度,提高鋰離子有效擴散系數。采用數值模擬的方法證明了這種包含垂直孔道的電極能夠有效改善電解液的浸潤性,提高活性物質利用率并降低熱失控風險。基于這種結構,分別采用擠壓燒結法、電極漿料定向冷凍法和磁場控制涂布法制備了LCO和NCA電極,電極面容量可達到12 mA·h/cm2,是傳統電極的3倍。

采用磁場控制涂布法制備了片狀石墨負極,使片狀石墨垂直集流體排列,降低孔隙迂曲度4倍,提升了電池的倍率性能。利用自然界樹木的導管結構,制備了一種具有垂直微孔結構的超厚LCO正極,降低了電極孔隙的迂曲度,從而降低鋰離子在電極內的傳輸阻力,在高負載量的情況下也能夠保證電池的循環性能和倍率性能。LCO的負載量最大可達160 mg/cm2左右,是傳統工藝的4~5倍。

圖10 活性物質顆粒多孔電極基體上的周期孔道陣列

2.電子傳輸通道:導電劑分布

為了保證電極有良好的充放電性能,在極片制作時通常加入一定量的導電劑,在活性物質之間和涂層與集流體之間起到收集電流的作用。理想的導電劑分布是:①導電劑均勻分散,在活性物質顆粒表面形成導電薄層;②導電劑與活性物質顆粒表面緊密接觸,使電子能夠有效參與脫/嵌鋰反應;③導電劑之間相互連通導電,從集流體到每一個活性物質顆粒形成電子通路。導電劑在電極中的作用是提供電子傳輸的通道,導電劑含量適當能獲得較高的放電容量和較好的循環性能,含量太低則電子導電通道少,不利于大電流充放電,會導致電極中活性物質利用率低;太高則降低了活性物質的相對含量,使電池比能量降低。

導電劑的形態和種類眾多,顆粒狀炭黑和導電石墨是零維結構,而碳纖維和碳納米管是一維結構,石墨烯是二維片狀結構,導電劑的微觀結構特征與分布是影響導電性能的重要因素。細小顆粒狀的零維結構的導電劑是點接觸、線狀一維結構導電劑是線接觸,片狀二維結構導電劑是面接觸。顆粒狀導電劑更容易在活性物質顆粒表面均勻分散,與活性物質緊密接觸,形成良好的短程電子通路,但是在整個電極的厚度方向不利于形成長程的電子傳輸通道。

而一維結構的導電劑與活性物質難形成緊密接觸,短程電子傳導差,一維長鏈結構使長程電子傳導性能好。石墨烯具有很高的電導率及二維超薄的結構特征,通過與活性物質的“面—點”接觸,使得很少含量的石墨烯就可以有效提高電極的電子電導率,但其分散困難,團聚的石墨烯會對電極內部鋰離子的傳輸產生阻礙,影響高倍率條件下電池性能的發揮。綜合利用各種形態導電劑的優點,采用多種結構的混合導電劑有利于形成完整的導電網絡。在LCO正極中,石墨烯與碳黑導電劑混合使用時,只需要1%的石墨烯就能夠形成有效的電子傳輸網絡。混合使用納米碳黑和片狀微米級導電石墨,配合合適的電極工藝,碳黑均勻分布在活性物質顆粒表面,形成良好的短程電子傳輸通道,而微米級片狀石墨連接碳黑形成長程導電通道。

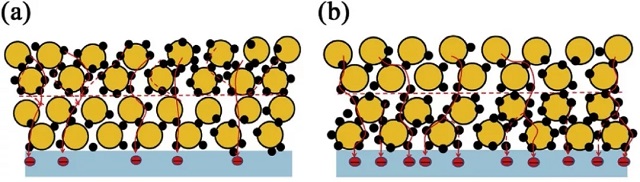

導電劑的垂直分布對電池性能有顯著影響,合理設計多層結構的電極,有利于同時提高電池的能量密度和功率密度。采用分次涂敷方法制備了兩層結構LFP極片,研究了每一層導電劑含量對電池性能的影響。電化學性能測試結果表明在總導電劑含量5%不變的情況下,靠近集流體的下層導電劑含量高的極片性能更好。如圖所示11所示,與上層導電劑含量多相比(圖11a),下層導電劑含量更多(圖11b)能夠形成更多地導電通路,極片電子傳輸電阻低,電池倍率性能和循環穩定性提升。Chen等[75]使用雙層涂布機制備了雙層結構的LiNi0.5Mn0.3Co0.2O2正極極片,兩層電極漿料導電劑配方不同,一種含有更多的微米級石墨導電劑,而另一種含有更多的納米級碳黑,對比研究了4種電極結構的電池性能,發現下層含有更多導電石墨、上層含更多碳黑的電極結構所制備的電池具有更高的比容量和更長的循環壽命。因此,多層電極結構成為提升電池性能的一種有效設計手段。

圖11 導電劑垂直分布對電子傳導影響的示意圖

3.電極機械穩定性:粘結劑分布

電極中粘結劑一般和導電劑混合在一起,使活性物質顆粒通過碳膠混合相連接在一起形成機械性穩定的整體,并確保電極與集流體之間具有足夠的粘結強度。粘結劑分布不均勻會影響電極的機械穩定性,也會導致電池電化學性能劣化,如涂層和集流體界面粘結劑減少會導致涂層結合強度低、循環過程中從集流體脫落而失效。研究水基和有機物基LCO電極片中粘結劑的濃度分布,并討論了粘結劑分布對電極物理和電化學性能的影響。當用有機物溶劑制備LCO漿料時,在干燥的電極片中明顯觀察到粘結劑和石墨導電劑的不均勻分布,而對于使用苯乙烯丁二烯橡膠(SBR)和羧甲基纖維素鈉(CMC)的混合物作為粘結劑的水基方法制備的電極片,這些不均勻的組分分布不太明顯。

研究了干燥溫度對電極結構的影響,結果顯示電池極片的粘結強度與干燥溫度存在很強的相關性。在較高的溫度下,電池極片的粘結力較低,這表明集流體與涂層之間的界面粘結劑含量發生了變化。此外,研究者也研究了蒸發條件(干燥溫度)和粘結劑分子鏈長度(相對分子質量)對電極涂層的微觀結構的影響,以及蒸發速率對粘結劑在電極微觀結構分布及電化學性能的影響。

4.理想的電極微觀結構

從鋰離子和電子的傳輸,以及機械穩定性綜合考慮,最理想電極整體微觀結構如圖12所示:導電劑和粘結劑充分分散,均勻分布活性物質顆粒表面,導電劑相互連通形成電子傳輸網絡,粘結劑分布均勻,確保顆粒涂層的結合強度和機械穩定性高,活性物質顆粒保持原始形貌并分散均勻,整齊排列,形成從電極表面到集流體的垂直孔道,確保電解液充分浸潤,實現鋰離子的快速傳導。

圖12 理想的電極微觀結構示意圖

四、電極可控制備技術

高倍率鋰電池極片制造工藝一般流程為:活性物質,粘結劑和導電劑等混合制備成漿料,然后涂敷在銅或鋁集流體兩面,經干燥后去除溶劑形成干燥極片,極片顆粒涂層經過壓實致密化,再裁切或分條。其中,對電極微觀結構影響巨大的工藝主要包括混料、涂布干燥和輥壓。目前,高倍率鋰電池的相關研究非常多,但是,電池極片微觀形態及其對電化學性能的影響卻受到較少關注,電池極片的制備技術對微觀結構的影響往往被忽視或被低估。近年來,隨著對高倍率鋰電池性能要求越來越高,研究者們開始關注電池極片的制備技術及其對電極微觀結構和最終性能的影響。

1.傳統工藝創新

基于理想的電極微觀結構,研究者們對傳統電極工藝進行創新,開發了一系列可控制備技術。在電極漿料混合方面,研究結果表明,由相同的活性物質、導電劑和粘結劑制備的電極性能與電極漿料的混合投料順序顯著相關。干粉預先混合成為一種趨勢,該工藝過程是先將漿料固體組分(活性物質/導電劑、或活性物質/粘結劑,或活性物質/導電劑/粘結劑)進行預先高強度的混合,然后將這些混合粉體分散到溶劑(或粘結劑溶液)中。

對于PVDF粘結劑體系,活性物質/導電劑/粘結劑粉體干混時,由于PVDF粉末對導電劑的親和力高于與活性物質的親和力,首先形成了導電劑/粘結劑混合相,然后活性物質顆粒團聚體分散并被導電劑/粘結劑混合相分隔開。添加溶劑繼續混合,以及干燥后,漿料維持這種結構,電極具有更高的導電性和機械穩定性。另一種干粉方法是活性物質/導電劑預混,在干粉高強度混合過程中,納米導電劑顆粒分散均勻,在活性物質顆粒表面形成薄層,這種結構改善了電極的導電性。

為了對電極組分的微觀分布進行精確控制,研究人員在電極漿料中加入少量的磁性物質,再在電極涂布過程中外加磁場控制電極微觀結構。分別在電極漿料添加了兩種磁性物質:涂敷磁性納米顆粒的微米尼龍棒和包裹磁性納米顆粒的有機油,然后在極片涂布過程中外加磁場,尼龍棒或有機硅油沿著垂直集流體方向豎直排列,涂布干燥或者燒結處理后,尼龍棒或有機硅油被去除,形成微米級的垂直孔道,降低了電極孔隙迂曲度,制備LCO超厚電極同時保證了電化學性能。

在石墨片表面涂敷Fe3O4納米顆粒,電極涂布過程中加載外部磁場,石墨片垂直于集流體分布,在電極厚度方向上孔隙迂曲度降低了4倍,提升了所制備電池的電化學性能。孔隙梯度分布、導電劑或活性物質垂直分布等多層結構電極有利于提升電池性能,為此,一些研究者開發了多層涂布工藝。目前,多層涂布主要通過兩種工藝方法實現:第1種是分次涂布,首先在集流體上涂布一層電極漿料,干燥后再涂布第二層漿料;第2種方法是開發擠壓式多層涂布模頭,實現多層濕漿料同時涂布制備電極。

此外,采用靜電噴涂系統,將活性質、導電劑和粘結劑等粉料經過高速分散后,經過載流氣體驅動從高壓靜電式噴涂槍噴出,沉積在接地的鋁箔上,再經過加熱的熱輥壓實,粘結劑和導電劑在LCO表面的分布更加均勻,所做出的極片具有較好的柔韌性、粘結性和導電性,電池容量、倍率、循環和極化等性能上也更有優勢。采用干粉靜電噴涂方法,噴涂后再170 ℃加熱1h,同樣制備了性能更好NMC電極。

2.電極制備新工藝

除了改進傳統的電極工藝,近幾年也出現了大量的鋰離子電極制備新技術,以實現對電極微觀結構的控制。采用凝膠冷凍法制備了高孔隙率的LFP/C復合電極,孔道成垂直分布,通過調節冷凍溫度可以控制孔徑大小。也利用定向冷凍法制備了LiNi0.8Co0.15Al0.05O2電極,制備的電極具有定向直通孔,孔隙迂曲度低,實現了電極的孔道形貌控制,具有較高的鋰離子傳輸速率。

而采用擠壓燒結法制備電極,首先將活性物質、導電劑和粘結劑混合制備成棒狀,然后通過模具將棒料擠壓壓縮變細,將擠壓后的棒材排列組成棒料后再擠壓壓縮,反復幾次,最后燒結去除粘結劑,制備了厚度220 μm,具有約6 μm垂直孔道的電極,所制備的電極面容量高、倍率性能好。

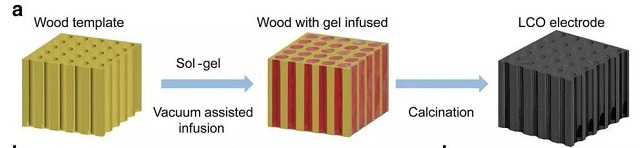

最近,研究人員以樟子松為模版制備電極,如圖13所示,首先將樟子松切割成厚度為1.5 mm的薄片,然后利用氨水溶解掉解木材導管中的木質素,獲得均勻的多孔模板,然后將由LiNO3和Co(NO3)2·6H2O制備的LCO前驅體溶膠在真空環境下浸入到模板的導管內,并進行干燥,形成LCO前驅體凝膠,最后在空氣環境中700 ℃燒結2 h,一方面使得LCO結晶化,另一方面將木質模板移除,煅燒后LCO電極保留了垂直方向上的多孔結構。此外,3D打印是一種以數字模型文件為基礎,運用粉末等可粘合材料,通過逐層打印的方式來構造物件的快速成型技術。近年來,3D打印也被應用于高倍率鋰電池極片的制造。

圖13 超厚LCO電極模板法制備過程示意圖

五、結論

從高倍率鋰電池制備工藝—電池極片微觀結構—電池性能的相互關系考慮,電池極片是一種復合材料,其性能主要決定于它的組成成分和微觀結構。組成成分不同的電極具有不同的性能;而相同成分的電極經過不同的制備工藝處理而具有不同的微觀結構時,也將具有不同的性能。

本文鏈接:http://www.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞