值得一看的鋰電池極片輥壓技術精華

1、滾壓對性能的影響

1.1 對鋰電池比能量、比功率的影響:根據法拉第定律鋰電池電極通過的電量與活性物質的質量成正比。極片滾壓直接影響了極片活性物質的壓實密度,直接影響鋰電池比能量。

1.2 對鋰電池能量密度、功率密度的影響:同樣是極片活性物質的壓實密度直接影響了鋰電池的能量密度和功率密度。

1.3 對鋰電池循環壽命的影響:極片滾壓直接影響了活性物質在鋰電池集流體上的附著力,也就直接影響了活性物質在鋰電池充放電過程中的分離與脫落。進而影響著鋰電池的循環壽命。

1.4 對鋰電池內阻的影響:極片上活性物質的壓 實密度和脫落程度極大地影響著鋰電池的歐姆內阻和電化學內阻,也就直接影響了鋰電池的各種性能。

1.5、對鋰電池安全的影響:極片.上活性物質的壓實密度均勻性,鋰電池極片滾壓造成的表面粗糙度等都會直接影響鋰電池負極析鋰、正極析銅、尖角放電。最終釀成安全事故。

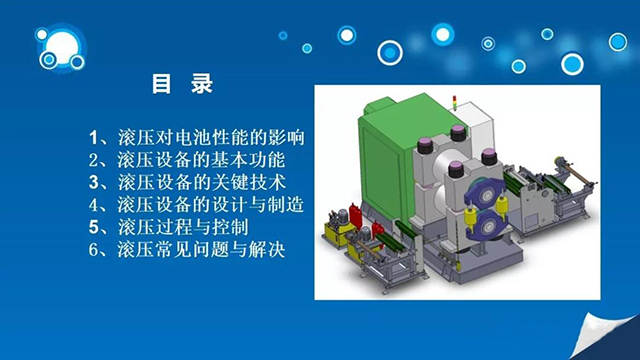

2、滾壓設備的基本功能

2.1 軋輥壓力調整及快速反應功能:滾壓機兩只軋輥之間的壓力調整是提高鋰電池極片活性物質壓實密度的必要條件,由于涂布間歇、單雙面交錯等因素影響,兩輥之間的壓力調整必須快速反應。

2.2 軋輥間隙調整及準確復位功能:滾壓機兩只軋輥之間的間隙調整是獲得鋰電池極片厚度的必要條件。由于極片涂布方式變化及極片接帶的需要,兩只軋輥之間的間隙快速調整后需要準確復位。

2.3 極片滾壓前后張力調整與與快速反應功能:鋰電池極片滾壓過程中調整前后張力可以控制鋰電池極片的板型平整度。滾壓過程中滾壓線速度經常發生瞬間突變,張力控制快速反應是防止斷帶的重要手段。

2.4 軋輥無級調速與線速度同步功能:鋰電池極片滾壓機在啟停過程中或根據工藝需要必須對兩只軋輥進行無級變速,同時確保兩只軋輥的線速度-致。

2.5 極片滾壓溫度調整功能:調整鋰電池極片滾壓溫度可以直接影響滾壓過程中的鋰電池極片的變形抗力和塑性變形量。

2.6 軋輥變形的矯正功能:鋰電池極片滾壓過程或溫度調整過程中,兩只軋輥必然存在軸向撓曲變形和徑向鼓脹變形,矯正軋輥變形直接影響鋰電池極片的厚度均勻性和壓實密度均勻性。

2.7 極片滾壓過程的智能控制功能:隨著極片滾壓速度以及自動化程度的不斷提升,自動上下料、自動接帶、自動加壓、自動調隙、在線監測等都要求閉環控制甚至智能控制。

2.8 軋輥清潔及維護保養功能:鋰電池極片滾壓過程中兩只軋輥表面粘粉是常有的事,保持輥面清潔既可以減少軋輥磨損,還可以提高鋰電池極片表面質量。滾壓機便于維護保養也是非常必要的功能。

3、鋰鋰電池滾壓設備的關鍵技術

3.1 鋰電池極片軋輥的抗磨損技術:鋰電池極片滾壓基本上屬于粉末軋制,軋輥的主要失效形式是磨粒磨損和鑲嵌磨損。提高抗磨粒磨損的主要技術是合金材料的耐磨性能和抗疲勞強度;抗鑲嵌磨損的主要技術是硬度均勻性和抗疲勞點蝕。軋輥表面粗糙度對軋輥磨損也非常重要。軋輥磨損不僅影響生產效率、成本,也影響鋰電池自放電率甚至安全。軋輥制造涉及材料冶煉、熱處理以及機械加工等多種關鍵技術。

3.2 鋰電池極片軋輥變形的矯正技術:鋰電池極片滾壓過程中兩只軋輥存在軸向撓曲變形和徑向鼓脹變形兩大問題。軸向撓曲變形矯正主要技術有外力反變形矯正、軋輥形狀矯正、軋輥結構矯正以及輥壓方式矯正;徑向鼓脹變形矯正主要技術是軋輥受熱均勻和冷卻均勻技術。

3.3 鋰電池極片軋輥閉環調壓及快速響應技術:由于鋰電池極片涂布工藝的技術要求,滾壓經常遇到極片橫向間歇涂布、單雙面交錯涂布。為獲得極片活性物質的壓實密度均勻性,必須應用軋輥壓力閉環控制及快速響應技術。

3.4 鋰電池極片軋輥閉環調隙及精確復位技術:不同規格、不同材料的鋰電池極片厚度大多是不同的。隨著MES系統的推廣應用、極片涂布工藝的變化以及斷帶接帶的要求,軋輥之間閉環調隙及精確復位技術十分重要。

3.5 鋰電池極片滾壓張力閉環控制技術與滾壓包角:控制鋰電池極片的平整性、內應力分布均勻性、延展率以及斷帶率。關鍵是滾壓過程中控制鋰電池極片前后張力大小、支點、滾壓包角等關鍵技術。

3.6 鋰電池極片軋輥精度及抗變形技術:控制鋰電池極片面密度均勻性、防止枝晶以及尖角放電發生,關鍵是提高鋰電池極片軋輥的尺寸精度、形狀精度、位置精度以及表面粗糙度;提高鋰電池極片軋輥的抗變形能力。

3.7 鋰電池極片滾壓設備精度及剛性穩定性:控制鋰電池極片面密度均勻性、防止枝晶以及尖角放電發生,除了軋輥關鍵技術外,鋰電池極片滾壓設備的結構、零部件加工與選購、整機裝配技術、電控系統都非常關鍵。

3.8 鋰電池極片滾壓環境的控制技術:鋰電池極片滾壓環境主要指環境濕度和潔凈度,這是很容易被忽視的重要問題。三元材料(尤其是高鎳三元材料)、鈦酸鋰材料的吸水性能非常好,吸水后材料表面堿性增大,鋰電池性能惡化;粉塵對鋰電池自放電率的影響也不容忽視。

4、鋰鋰電池滾壓設備的設計與制造

4.1 鋰電池極片滾壓設備經歷了代用品、通用品、專用品的發展階段,目前正進入服務品發展的初期。前三個階段的本質是產品制造,也就是要什么給什么甚至是給什么只能要什么的制造。目前進入服務制造階段,也就是要解決什么問題能解決什么問題的服務制造。

4.2 重視使用技術的研究,系統分析需要解決的問題。鋰電池極片涂布有橫向間歇、單雙面交錯、連續、縱向間歇等涂布方式。正負極片有不同面密度,材料有不同晶體結構,幅寬有不同尺寸等等,鋰電池極片滾壓設備需要有針對性的設計開發。

4.3 極片軋輥的設計與制造。軋輥材質、冶煉方式、熱處理方式的選擇;軋輥結構、輥面粗糙度的設計、制造、及檢測。

4.4 滾壓機牌坊的設計與制造。短變應力線的設計與計算、實現結構的優化設計與加工工藝。

4.5 動力傳輸方式的設計與制造。雙電機減速器直驅方式、單電機減速器加齒輪箱分軸驅動。

4.6 消隙結構的設計與制造。設計軸承消隙及軋輥軸向反撓曲變形的實現方式與制造工藝。

4.7 調隙方式的設計與制造。目前常見的滾壓設備調隙方式有斜鐵調隙及蝸輪蝸桿調隙。

4.8 加壓方式及快速響應的設計與制造。目前常見的滾壓設備加壓方式有蝸輪蝸桿加壓、液壓缸加壓、氣液增壓快速反應、彈簧快速反應。

4.9 張力控制系統的設計與制造。磁粉離合器、磁粉制動器、伺服電機、傳感器等張力閉環控制系統。張力支撐點及滾壓包角的設計與制造。

4.10 在線監測系統的設計與制造。鋰電池極片的生產品質和效率要求越來越高,極片厚度均勻性、露箔、氣孔、掉粉等

缺陷的檢測頻率也相應提高,在線監測勢在必行。如無觸點激光檢測、放射線檢測等等。

4.11 切邊、除塵、清潔系統的設計與制造。極片滾壓后切邊、刷分除塵、輥面清潔的機構設計與控制。

4.12 收放卷系統的設計與制造。為提高效率,極片自動上下卷料備受重視,實現機構與控制、自動斷帶、接帶的設計

與制造。

4.13 環境濕度與潔凈度控制系統的設計與制造。極片滾壓環境控制在鋰電池制造過程中尚未引起高度重視,控制一致性很難保證也很難提高。控制環境小型化封閉化勢在必行。

4.14 滾壓設備的裝配與調試。極片滾壓設備是一一個系統工程,絕不是零部件的簡單組合,裝配的關鍵在配、在調、在穩定性。

5、鋰鋰電池滾壓過程與控制

5.1 鋰電池極片滾壓的基本機理:鋰電池極片滾壓屬于粉末軋制,其目的是提高鋰電池極片活性物質的壓實密度及其均勻性,提高活性物質的附著力,提高表面粗糙度。滾壓過程遵從重量不變定律。

5.2 垂直壓實與縱向延展。在滾壓過程中,兩只軋輥對鋰電池極片的壓力實際上是垂直壓力和水平壓力的合力,其大小取決于極片活性物質的壓縮量大小和軋輥咬入角。在極片活性物質壓縮量一定的前提下,垂直壓力和水平壓力的大小取決于兩只軋輥的咬入角,咬入角大則水平壓力大,咬入角小則垂直壓力大。壓實密度取決于垂直壓力大小,縱向延伸率取決于水平壓力大小。

5.3 極片壓實密度均勻性與表面粗糙度。假設極片涂布厚度是均勻的,則鋰電池極片壓實密度均勻性取決于兩只軋輥之間接觸母線的平行度,其影響因素主要是軋輥同軸度、輥身圓柱度、軸承精度、設備剛性穩定性、軋輥兩端的縫隙調整等。極片滾壓表面的粗糙度取決于活性物質顆粒大小和軋輥表面的粗糙度。

5.4 集流體延伸與活性物質顆粒滑移。鋁箔或銅箔集流體在大輥徑軋輥滾壓設備上滾壓時很難延展,但是集流體上粘結的活性物質在水平壓力的推動下會發生滑移,進而帶動鋰電池極片集流體延伸,延伸率影響了極片的平整性和導電性。

5.5 鋰電池極片局部延伸壓縮與內應力不均。鋰電池極片涂布經涂布厚度存在誤差,兩只軋輥接觸母線平行度也存在誤差。為此鋰電池極片上的活性物質局部壓實密度并不均勻,局部延展與周邊壓縮并存造成了極片內應力不均勻,進而影響了鋰電池極片板型的平整度。

5.6 極片壓實密度、延伸率與輥頸。前面說過兩只軋輥咬入角大小直接影響了極片活性物質的壓實密度和延伸率,而軋輥輥身直徑的大小直接決定了咬入角大小。輥徑大則咬入角小,輥徑小則咬入角大。

5.7 極片滾壓厚度反彈與滾壓速度和環境濕度。滾壓速度慢會減小極片活性物質的彈性變形量,也就是滾壓后的厚度反彈量會變小。然而事實是當滾壓速度提高到一定數值時,極片滾壓后的厚度反彈量反而變小,這是因為環境濕度造成的。活性物質吸水量不僅影響了活性物質的表面堿性,也影響了厚度反彈量。

5.8 極片滾壓內應力不均勻與張力控制。極片滾壓的過程就是壓縮變形與延展變形的過程,此過程中進口張力影響極片的內應力分布,出口張力影響極片的板型平整度。

5.9 熱滾壓與極片的變形抗力。-般說來,物質變形抗力都會隨著溫度升高而變小,塑性變形量也會隨之增大。極片熱滾壓還有利于減少軋輥表面磨損。但就極片冷熱滾壓的比較一直沒有明顯效果,足見極片滾壓影響因素的復雜性。

6、鋰鋰電池滾壓常見問題與解決

6.1 極片厚度不均勻。引起極片滾壓厚度不均勻的因素很多,如極片涂布厚度不均勻、軋輥同軸度誤差、軋輥圓柱度誤差、軋輥接觸母線不平行、軋輥軸向撓曲變形、輥壓設備的剛性穩定性差等等。這些問題不好調整,是來料及設備本身問題。

6.2 極片出現鐮刀彎。這種情況主要是兩只軋輥接觸母線不平行或極片涂布兩邊厚度不一樣所致。

6.3 極片出現波浪邊。這種情況主要是極片滾壓過程中延展率比較大造成的。誘因是輥身直徑小、極片滾壓前張力小、極片厚度壓縮量大、極片涂布兩邊凸起等等。

6.4 極片表面出現暗條紋。這種情況主要是軋輥表面存在振紋、輥身圓柱度誤差大、前張力小且不均勻所致。

6.5 極片出現卷邊。這種情況就是極片延伸率過大所致。解決方法主要是加大輥身直徑、減小極片壓縮量、調整極片前后張力等。

6.6 極片出現斷帶。這種情況主要是張力不均勻不穩定、缺少張力快速響應機構、極片涂布邊緣凸起嚴重等

所致。

6.7 極片兩邊張力松緊不同。這種情況主要是軋輥軸線與各過棍軸線不平行所致,可調整各輥軸線平行度解決。

6.8 軋輥表面出現麻點。這種情況是軋輥表面的疲勞點蝕,主要是軋輥材質及熱處理金相組織不均勻,輥面抗疲勞強度差引起的,也和軋輥表面粗糙度有關。

6.9 極片滾壓厚度反彈。這種情況主要是極片滾壓后殘余彈性變形量大、環境濕度大所致。可以嘗試熱滾壓、慢速輥壓、高速滾壓、減低環境相對濕度等措施。

6.10 極片板型不平整。這種情況主要是由于極片滾壓變形量不均勻、前后張力小且不均勻或極片涂布厚度誤差所致。

本文鏈接:http://www.qhgfjy.com.cn{dede:field.arcurl/}

諾信新聞,諾信公司新聞,鋰電池行業新聞,展會新聞